اگر کمی به اطراف خود توجه کنیم مقاطع فولادی متنوعی را خواهیم دید که با ساختار و شکل متفاوت در حال استفاده استفاده هستند. مثلا همین تیرآهنهایی که در ساخت و ساز کاربرد دارند یا خطوط ریلی که نقش مهمی در حمل و نقل ایفا میکنند. تا کنون از خود پرسیدهاید که این مقاطع به چه روشی ساخته میشوند یا اصلا اطلاع دارید که نورد چیست؟

فرایند نورد کاری عملیاتی از نوع شکل دهی فلزات است که طی آن شمش فولادی را به مقاطع مختلف تبدیل میکنند. این فرآیند با روشهای مختلف نظیر نورد گرم و سرد انجام میشود و با غلطکهای قدرتمند و اعمال فشار شمش فولاد تغیر شکل پیدا خواهد کرد. در این مقاله سعی داریم با پاسخ به سوال نورد چیست و انواع نورد و کاربرد آنها، شما را با این فرآیند بیشتر آشنا کنیم و از مزایا و معایب این تکنیک کاربردی صحبت کنیم.

همچنین برای سفارش خدمات نورد میتوانید با متخصصان ما از طریق لینک زیر در تماس باشید:

نورد چیست؟

در پاسخ به سوال “نورد چیست؟” میتوان گفت: نورد فرایندی است که طی آن به فلزات شکل خاصی میبخشند و ضخامت آنها را کاهش میدهند تا برای استفاده در صنایع مختلف آماده شوند. علاوهبر این موارد، پرداخت سطح فلز و حذف نقطه تسلیم نیز از اقداماتی است که در نوردکاری صورت میپذیرد. این کار با استفاده از چند غلطک انجام میشود و ورقهای فولادی در اشکال و ابعاد مختلف آماده استفاده میشوند.

بیشتر بخوانید: گالوانیزه چیست؟

فرایند نورد کاری

در فرآیند نورد فولاد شمشهای فولادی در دستگاه نورد قرار میگیرند و از میان غلطکها عبور میکنند. این عملیات موجب میشود شکل و ضخامت ورقهای فولادی تغییر کند. فرآیند نورد فولاد به روشهای نورد گرم و سرد انجام میشود که هریک از این نوردها در شرایط خاص صورت گرفته و محصولاتی با شکل و ضخامت متنوع تولید میشود.

برای انجام نورد سرد، شمش فولادی ابتدا باید تحت نورد گرم قرار گیرد و سپس وارد مرحله نورد سرد شود. پس از آن پوستههای اکسیدی قطعات توسط اسیدشویی حذف میشوند و سپس نورد سرد آغاز شده و ضخامت فولاد را با عبور غلطک از روی آن کاهش میدهند. در مرحله بعد عملیات بازپرداخت انجام میشود و ساختار متالوژی فلز بازیابی خواهد شد و در نهایت نورد پوستهای انجام شده سطح فلز را موجگیری و سخت خواهد کرد.

کاربرد نورد چیست؟

نورد کاری یکی از فرایندهای پرکاربرد و مهم در صنایع مختلف محسوب میشود و که فعالیت آنها به این تکنیک وابسته است. از کاربردهای نوردکاری مقاطع فولادی در صنعت میتوان این موارد را ذکر کرد:

خودروسازی: در صنعت خودروسازی از نورد برای ساخت قطعات موتور نظیر سیستم تعلیق، قاب شاسی، یاتاقان و شاتون استفاده میشود.

صنعت ساخت و ساز: نورد تیرآهن و میلگرد مورد استفاده در ساختمانسازی، پروژههای زیربنایی و پلها با فرآیند نورد ساخته میشوند.

ریلهای راهآهن: مقاطع فولادی با استفاده از نوردکاری به صورت انواع ریل نظیر ریل UIC، ریل جرثقیل و ریل استاندارد تغییر شکل داده شده و یا استحکام و پایداری بالا حمل و نقل ریلی را ایمن میسازند.

تولید لوله: یکی دیگر از کاربردهای نورد، تولید لولههای فولادی است. (نورد لوله)

تهویه مطبوع: قطعاتی نظیر کویل که در سیستم تهویه مطبوع مورد استفاده قرار میگیرد نیز با فرآیند نورد ساخته میشود.

تجهیزات صنعتی: مقاطع فولادی به کار رفته در ساختار ماشینآلات و تجهیزات صنعتی نظیر نوار نقاله و چهارچوب اصلی ماشینها با استفاده از نوردکاری ساخته میشوند.

موارد ذکر شده تنها بخشی از کاربردهای عملیات نوردکاری برای تولید مقاطع فولادی بوده و به دلیل دوام و استحکام بالای این مقاطع تولید شده، استفاده از آنها در صنایع مختلف موجب بهبود عملکرد و ایمن شدن پروژههایی هست که این مقاطع در آنها بهکار میروند. نورد نبشی، خدمات نورد ورق و نورد پروفیل از این دسته هستند.

انواع نورد

فرایند نورد بر اساس دمای انجام عملیات نورد و شکل مقاطع تولید شده به انواع مختلف تقسیم میشود که عبارتند از:

۱ – انواع نورد بر اساس دما

نورد گرم: در نورد گرم فلزات را تا دمایی بیش از دمای تبلور مجدد گرم کرده و از میان غلطکهای دستگاه نورد عبور میدهند. دلیل گرم کردن فلزات در این نوع نورد، کاهش مقاومت فلز در برابر تغییر شکل است.

نورد سرد: نورد سرد عملیاتی است که پس از انجام فرایند نورد گرم صورت میگیرد.

فلزاتی که در نورد گرم شکلدهی شدهاند پس از سرد شدن و حذف پوستهها و زائدهها توسط اسیدشویی، وارد مرحله مورد سرد میشوند تا با فشار غلطکهای این دستگاه ضخامت مقاطع و ورقهای فولادی کاهش یابد. از نورد سرد برای تولید فویل، نوار و ورق استفاده میشود.

۲ – انواع نورد بر اساس تغییر شکل

نورد طولی: این نورد موجب کاهش ضخامت فلز و در نتیجه افزایش طول آن میشود. از تکنیک نورد طولی برای تولید میلهها، ریلها و مقاطع سازهای استفاده میکنند.

نورد عرضی: این نورد با فشار غلطکها در جهت عرض فلز موجب افزایش عرض آن میشود.

نورد مقطعی: از نورد مقطعی برای شکل دادن به فلز استفاده میکنند. این عملیات طی عبور فلز از میان غلطکهایی با طرح خاص انجام میشود. این نورد شکل در صنایع مختلف کاربرد فراوان دارد.

تفاوت نورد گرم و سرد

نورد گرم و سرد تفاوتهای زیادی با هم دارند که موجب شده مقاطع فولادی تولید شده توسط آنها نیز هر یک دارای ویژگیهایی باشند. تفاوت اصلی این دو روش نیاز به تجهیزات کمتر در نورد گرم است. علاوهبر این در نورد گرم بر روی قطعه نیروی کمتری اعمال میشود و در نتیجه نسبت به نورد سرد مقاومت سطح قطعه و استحکام آن بیشتر خواهد بود. همچنین اندازه قطعات نیز در این روش بیشتر از نورد سرد است. از طرفی کیفیت سطحی، دقت ابعاد و سختی قطعات تولید شده به روش نورد سرد بیشتر از نورد گرم است.

خدمت مرتبط: خدمات رول فرمینگ

دستگاه نورد چیست؟

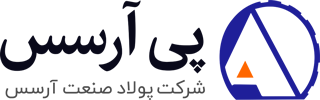

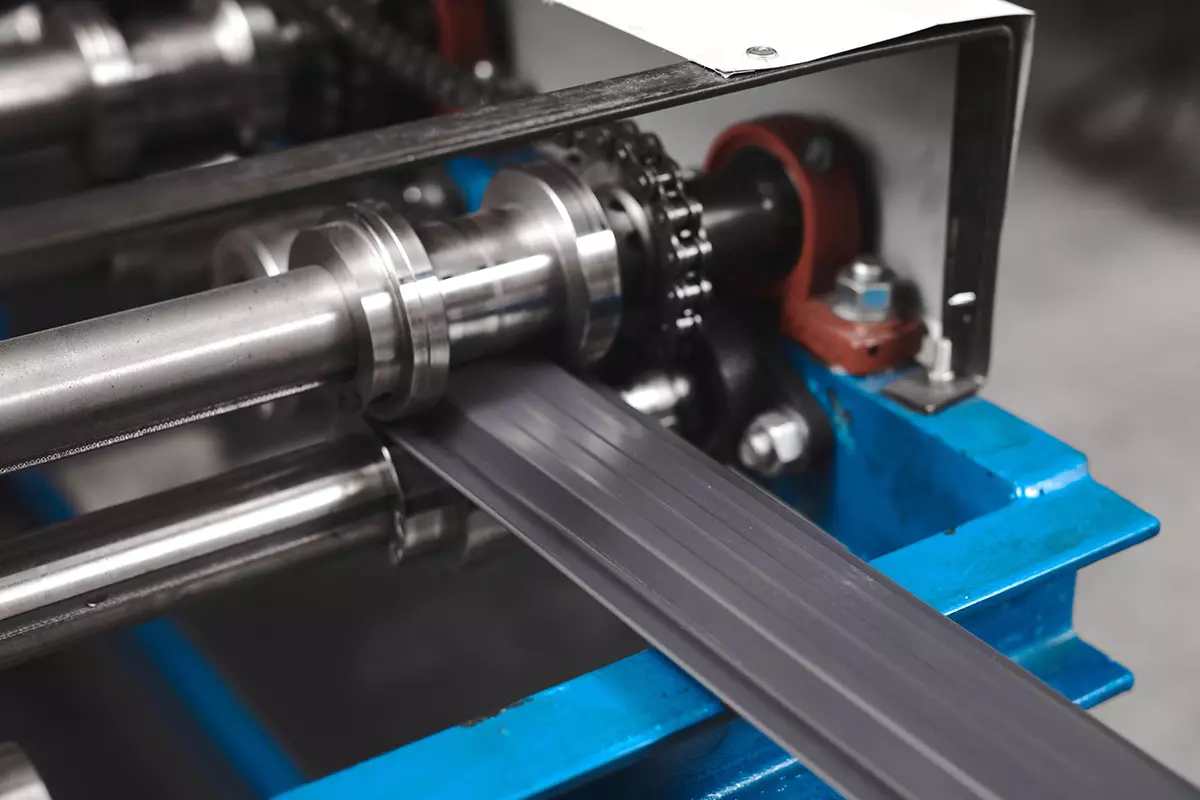

حتما شما نیز کنجکاو شدهآید بدانید دستگاه نورد چیست که میتواند مقاطع فولادی متنوعی را تولید کند. این دستگاه یک وسیله مکانیکی پرقدرت است که توانایی تبدیل شمشهای فولادی را به ورق دارد. از این دستگاه میتوان برای تغییر طول، عرض و قطر ورق و همچنین خم کردن آن استفاده کرد.

دستگاه نورد که از غلطکهایی با مشخصات خاص تشکیل شده که برخلاف جهت هم حرکت میکنند و مقاطع مورد نظر را آماده و تولید میکنند. این دستگاه در اندازه و شکلهای مختلف عرضه میشود که بر اساس ویژگیهای ساختاری و دقت خود به انواع دستگاه نورد دستی، نیمه اتوماتیک و تمام اتوماتیک تقسیم میشود.

فرآیند نورد برای چه مقاطع فولادی استفاده می شود؟

مقاطع فولادی که در نوردکاری تولید میشوند به دو دسته محصولات نوردی تخت و غیر تخت تقسیم میشوند. محصولات نوردی تخت مقاطع فولادی نیم ساخته یا سطح مقطع مستطیلی هستند که پس از طی مراحل مختلف به محصول نهایی تبدیل میشوند.

از این محصول که تختال نام دارد برای تولید ورق آهن، کویل و صفحات استفاده میشود. محصولات نوردی غیرتخت نیز شامل ریلهای آهن و تیرآهن ساختمانی میشود که با استفاده از غلطکهای شیاردار تولید میشوند. نورد میلگرد نیز جزو مقاطع فولادی است که در فرایند نوردکاری غیر تخت ساخته میشود.

مزایا و معایب

همانطور که ذکر شد فرایند نورد به دو صورت گرم و سرد انجام میشود که هر یک از این روشها مزایا و معایب خاص خود را دارند که عبارتند از:

مزایای نورد سرد:

- قطعات تولید شده در نورد سرد کمترین تلورانس را داشته و استحکام زیادی دارند.

- صاف و یکنواخت بودن سطح قطعات تولید شده.

- لبهها و گوشههای قطعات مشخصتر هستند.

- وجود یکنواختی بیشتر در تیرآهنهای فولادی تولید نورد سرد.

مزایای نورد گرم:

- کاهش مصرف انرژی و هزینهها

- بهبود پردازش آلیاژها و فلزات

- کاهش عیوب عملیات ریختهگری و بهبود ترکها

- پس از تغییر شکل و پایان فرایند نورد گرم، فلز به ساختار میکروسکوپی خود برمیگردد

- محصولات خشک و سخت نمیشوند.

معایب نورد سرد:

- هزینه بالای فرایند

- محدودیت تولید قطعات با اشکال هندسی مختلف

- ایجاد تابخوردگی در قطعات در اثر جوشکاری، سنبادهزنی و آزاد شدن تنش به دلیل برش

معایب نورد گرم:

- دارا بودن سطح ضعیف به دلیل اکسیداسیون در دمای بالا

- نیاز به صافکاری سطح مقاطع قبل از تحویل، به دلیل قرار گرفتن عناصر در مکانهای ناهموار در اثر فرآیند خنکسازی

- احتمال تغییر خواص مواد در دماهای بالا

- افزایش ضریب اصطکاک

- دقیق نبودن ابعاد محصول نهایی

- ایجاد بافت خشن در محصولاتی نظیر تیرآهنهای فولادی

نتیجهگیری

در این مقاله سعی شد با پاسخ به سوال نورد چیست این فرآیند را بطور کامل شرح دهیم و ذکر کردیم که نورد یکی از فرایندهای مهم و اساسی در پیشرفت صنایع است و فلزات رادبه مقاطع متنوع کاربردی تبدیل میکند. این عملیات هر روز در حال ترقی و پیشرفت بوده و قابلیت تولید قطعاتی با کارایی بهتر و بیشتر را دارد.

این قابلیت موجب شده روند تولید مقاطع فولادی سادهتر و سرعت تولید نیز بیشتر شود. فرآیند نورد با تضمین ساخت قطعاتی که از خواص مکانیکی ویژه و دقت ابعاد برخوردار هستند، در رشد صنایع نقش بسزایی داشته و ایمنی را به بخشهای مختلف ساخت و ساز، تجهیزات و ماشینآلات و خطوط ریلی اهدا کرده است.